计算机数控(Computer Numerical Control, CNC)系统是现代制造业的核心技术之一,它将计算机技术、自动控制技术与机械加工紧密结合,实现了高精度、高效率的自动化生产。CNC系统主要由硬件和软件两大部分构成,两者协同工作,共同完成从设计图纸到实体零件的加工过程。

一、CNC系统的硬件结构分析

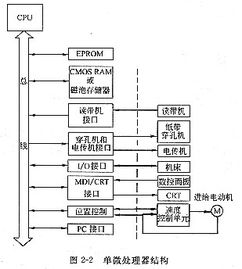

CNC系统的硬件是系统运行的物理基础,构成了一个典型的计算机控制系统。其核心硬件结构主要包括以下几个部分:

- 计算机部分(CNC装置):这是系统的“大脑”。通常采用工业控制计算机(IPC)或高性能的微处理器(如多核CPU),负责运行数控软件、进行数据运算、逻辑判断和系统控制。它包括中央处理器(CPU)、存储器(ROM、RAM)、输入/输出(I/O)接口等。

- 伺服驱动与电机系统:这是系统的“四肢”,负责执行运动指令。主要包括:

- 伺服驱动器:接收来自CNC装置的控制指令(速度、位置信号),并将其放大转换为能够驱动电机的电流或电压信号。

- 伺服电机/步进电机:将电信号转换为精确的角位移或线位移,驱动机床各坐标轴运动。伺服电机因其响应快、精度高而广泛应用于中高端CNC系统。

- 检测反馈装置:这是系统的“感官”,实现闭环控制。通常采用光栅尺、编码器(旋转或直线)等传感器,实时检测机床工作台或主轴的实际位置和速度,并将信号反馈给CNC装置,与指令值进行比较,形成闭环控制,从而补偿误差,保证加工精度。

- 机床本体:即被控对象,包括床身、主轴、导轨、刀库等机械结构。现代CNC机床的本体在刚性、抗震性和热稳定性方面都经过特殊设计,以适应高速高精加工。

- 外围设备与接口:包括操作面板、显示器(MDI面板)、手摇脉冲发生器、网络接口、USB接口等,用于人机交互、程序输入和外部通信。

硬件结构正向模块化、集成化、网络化方向发展,如驱动与控制器一体化、工业以太网总线的普及,大大提升了系统的可靠性和响应速度。

二、CNC系统的软件结构分析

软件是CNC系统的“灵魂”,决定了系统的功能、性能和智能化水平。CNC软件通常采用层次化、模块化设计,主要分为系统软件和应用软件两大类。

- 系统软件(核心控制软件):

- 操作系统:早期多为专用实时操作系统(RTOS),现在越来越多的系统采用基于Windows、Linux的实时扩展系统,在保障实时性的增强了开放性和通用性。

- 控制软件:这是最核心的部分,通常固化在CNC装置的ROM中。它负责管理硬件资源,执行以下关键任务:

- 译码解释:读取并解析零件加工程序(G代码、M代码)。

- 插补运算:进行直线、圆弧等轨迹的插补计算,生成各坐标轴的连续运动指令。

- 位置控制:根据插补结果和反馈信号,进行精确的位置环和速度环控制。

- PLC控制:通过内置式可编程逻辑控制器(PLC),处理机床的开关量逻辑控制,如冷却液启停、刀库换刀等。

- 应用软件:

- 编程软件(CAD/CAM):如UG NX, Mastercam, CATIA等。用于零件几何建模、工艺规划、刀具路径生成和后置处理,最终输出CNC机床可识别的NC程序。

- 人机界面(HMI)软件:提供图形化的操作界面,方便操作者设置参数、编辑程序、监控加工状态和诊断故障。

- 通信与网络管理软件:实现DNC(分布式数控)传输、机床联网(MTConnect, OPC UA协议)、数据采集与远程监控,是智能制造的基础。

- 智能补偿与优化软件:如热误差补偿、刀具磨损补偿、自适应控制等高级功能软件,进一步提升加工精度和效率。

三、软硬件协同与从事计算机软硬件的技术要求

CNC系统的效能最终取决于软硬件的无缝协同。硬件为软件提供稳定可靠的运行平台和快速精准的执行能力;软件则充分发挥硬件的潜力,并赋予系统灵活性和智能。

对于从事CNC系统相关的计算机软硬件开发人员而言,需要具备以下跨学科的复合型知识结构:

- 硬件方面:需精通计算机体系结构、微处理器/嵌入式系统设计、模拟与数字电路、传感器与接口技术、伺服控制原理等。

- 软件方面:需掌握实时操作系统原理、多任务调度、C/C++等高效编程语言、运动控制算法(插补、前瞻控制等)、工业通信协议、以及一定的人工智能算法知识(用于智能编程、工艺优化等)。

- 交叉领域:必须了解机械加工工艺、机床结构、数控原理等背景知识,才能真正开发出贴合实际需求的产品。

四、发展趋势

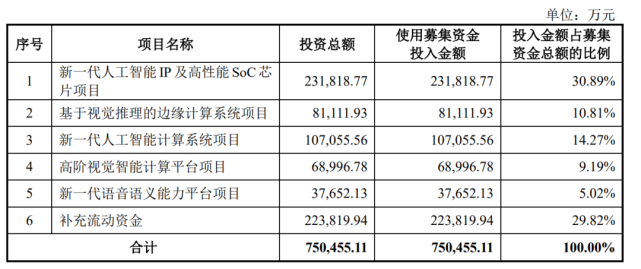

未来CNC系统正朝着“智能化、网络化、复合化”方向演进。硬件上,更多采用多核处理器、FPGA(现场可编程门阵列)以实现更复杂的并行计算和定制化控制;软件上,集成AI(人工智能)和数字孪生技术,实现自适应加工、预测性维护和虚拟调试。软硬件边界进一步融合,如基于PC的开放式CNC(Soft CNC)将更多控制功能软件化,提高了系统的灵活性和可重构性。

对CNC系统软硬件结构的深入分析,是理解、开发和应用这一先进制造技术的关键。它要求从业者不仅是计算机软硬件专家,更要成为贯通机电控制的复合型工程师,共同推动制造业向更高水平的自动化与智能化迈进。